O arroz é uma das culturas alimentares humanas mais importantes do mundo, alimentando diretamente quase metade da população mundial.

As operações de manejo pós-colheita do arroz realizadas de forma adequada contribuem para prevenir perdas de alimentos e, conseqüentemente, para alcançar a segurança alimentar.

A chave para o armazenamento correto do arroz é manter o grão limpo, seco, saudável e sem danos mecânicos. Portanto, o gerenciamento adequado da tecnologia é crucial.

FATORES QUE AFETAM A ARMAZENAGEM DO ARROZ

Teor de umidade. O arroz é geralmente colhido com um teor de umidade de ≈ 25%

Temperatura. O crescimento de fungos e as mudanças químicas, como a oxidação, aumentam com a temperatura. Além disso, é muito importante considerar o clima nas diferentes regiões do mundo.

Período de armazenamento. Quanto mais curto, melhor. A limpeza dos grãos antes do armazenamento minimiza o risco de deterioração e perda econômica.

Estado geral do arroz e a quantidade de materiais estranhos. Semente quebrada durante a colheita, condições de superfície e internas, impurezas no arroz a granel, etc.

MANUSEIO PÓS-COLHEITA DE ARROZ E SEUS EFEITOS NA QUALIDADE

Os processos envolvidos no manuseio pós-colheita do arroz são recepção, limpeza, secagem e armazenamento. Se todos esses processos forem realizados de forma adequada, conseguiremos manter a mais alta qualidade.

PROCESSO DE RECEPÇÃO O

teor de umidade e o calor são fatores decisivos no armazenamento dos grãos. Eles vão condicionar a qualidade do grão e, portanto, a qualidade do produto final.

Nesta etapa inicial, devemos considerar:

Analisar o arroz na chegada ao armazém. Colete amostras para medir o teor de calor e umidade e a porcentagem de partículas estranhas.

Medidas de controle de insetos ou atividade de fungos. Atualmente existem equipamentos de alta tecnologia capazes de fazê-lo sem um alto investimento.

Sistema de aspiração. É altamente recomendável eliminar as partículas finas que chegam com o arroz e permitir uma boa ventilação durante o período de armazenamento.

PROCESSO DE LIMPEZA

A limpeza é o processo de remoção de partículas estranhas do volume.

Deve ser instalado um sistema de limpeza integrado adaptado às necessidades do grão.

Equipamento necessário para o processo de limpeza:

Separador magnético. É apropriado retirar o metal dos grãos. Este dispositivo evitará danos ou falhas nos processos a seguir.

Peneira de tambor. Separa impurezas grosseiras como pedaços de palha, papel, pedaços de madeira… Este dispositivo evitará avarias ou falhas nos seguintes processos.

Pré-limpador de grãos. Ele remove a poeira e as partículas leves dos grãos.

Limpador de grãos. Inclui uma tela para a entrada de material bruto, como gravetos, folhas, palha, etc.

Silos tampão. Eles são instalados após o processo de limpeza, pois normalmente a capacidade de secagem do armazém é inferior à capacidade do sistema de limpeza. Dessa forma, o arroz em casca será armazenado nos silos tampão enquanto espera para ser seco.

- Sistema de ventilação: Fazendo este tipo de ventilação podemos prevenir ou reduzir também a “secagem uniforme”.

- Ventiladores de exaustão: Para evitar a condensação.

- Cone suspenso: Este sistema permite um sistema de fluxo FIFO, garantindo que todo o grão poderá permanecer dentro do silo no mesmo período.

PROCESSO DE SECAGEM

A secagem é o processo que reduz o teor de umidade do grão a um nível seguro de armazenamento.

Problemas importantes que irão reduzir a qualidade do arroz:

- A descoloração / amarelecimento é o resultado do aquecimento do grão do arroz antes da secagem.

- Perda de germinação: O alto nível de respiração levará à redução da viabilidade do grão para germinação.

- Perda de frescor / desenvolvimento de odor: mudanças nos componentes químicos como ácidos graxos, redução de açúcar, dureza do kernel, etc.

- Quebra dos grãos.

- Secagem em campo ou empilhamento.

- Secagem ao sol.

A escolha do secador dependerá de seus requisitos técnicos, mas aqui estão algumas recomendações gerais:

- Limpe antes de secar, pois as impurezas no granel do grão reduzem o fluxo de ar.

- Não misture arroz úmido com seco.

- Retire amostras para controlar o teor de umidade e a temperatura durante o processo de secagem.

- A experiência na secagem anterior levará a uma maior eficiência de secagem.

- Seque no máximo 5% do teor de umidade de cada vez e deixe o arroz descansar por no mínimo 8 – 12 horas.

Silos de têmpera

Os silos de tempera são usados para resfriar o grão e uniformizar o grão a granel em termos de temperatura e MC.

Dependendo da capacidade de armazenamento, podemos resfriar o grão usando um silo de têmpera ou no sistema de armazenamento final.

PROCESSO DE ARMAZENAMENTO

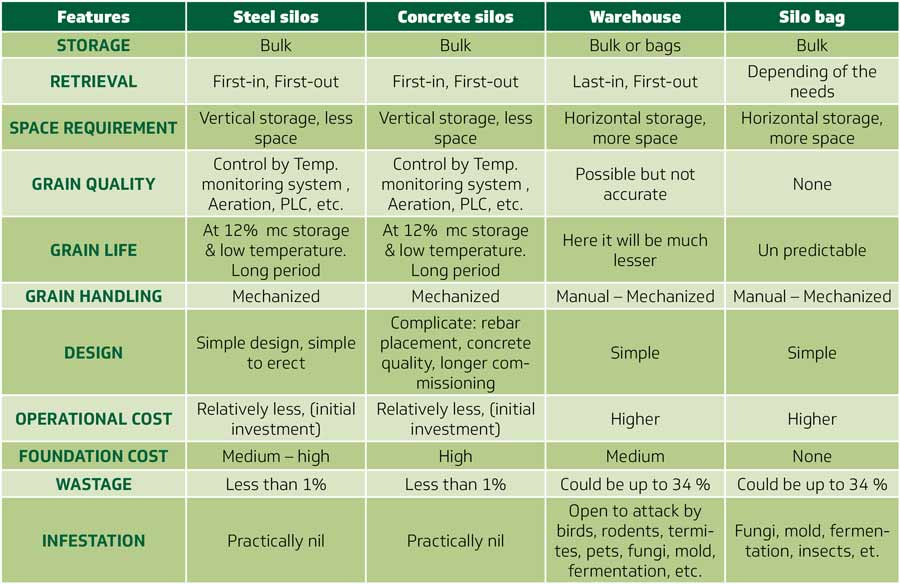

Embora a escolha de métodos de armazenamento de grãos seja ampla, os mais populares são silos de aço, silos de concreto, depósitos de armazenamento e silos de saco, entre outros.

Características dos principais processos de armazenamento

Os silos de chapa galvanizada são hoje a melhor alternativa para armazenamento de grãos pela versatilidade, facilidade de montagem, manuseio higiênico e baixo custo de armazenamento.

Neste ponto o arroz já está limpo e seco e só precisamos gerenciar o processo de armazenamento de forma adequada para manter a qualidade máxima.

Recomendações:

- Sistema de ventilação incluindo canais de ventilação, grades de ventilação, exaustores, ventiladores centrífugos / resfriadores.

- Sistema de monitoramento de temperatura.

- Varrer sem-fim para descarregar silos de fundo plano.

- Equipamentos de manuseio que podem transportar grãos sem danos, como transportadores de correia.

- Sistema de isolamento.