Gandaria Spain

Projet complet clé en main, tant le matériel que le démarrage, doté des dernières technologies dans la production avicole.

Année 2018.

Le project comprend

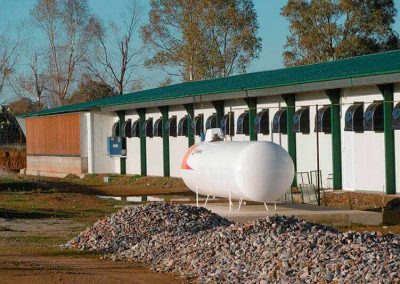

Bâtiment de 120 x 15,5 mètres équipé des dernières technologies dans la production de volaille.

La structure du bâtiment a été construite avec des piliers de 2,72 mètres (à la demande du client) avec une pente de 17%.

Local technique de 5 × 4 mètres d’un côté en raison de la distance aux routes.

Zone de vestiaires divisée en « zone propre vs zone sale » pour assurer la biosécurité de l’opération.

Isolation : panel sandwich 20 mm, chambre à air et PUR-AL 40 mm sur le toit, enceintes latérales en sandwich 50 mm. Portes avec cadre en PVC et panneaux sandwich.

Système d’alimentation : 3 silos de 15 tonnes, convoyeur de diamètre 90 avec des chutes spéciales pour le remplissage de toutes les lignes. Quatre lignes de mangeoirs avec trémies en plastique sans angles et avec système de contrôle du poids, la plaque de cette mangeoir mesure seulement 5 centimètres de haut pour un accès parfait dès le premier jour. La dernière unité est équipée d’un double système qui permet le remplissage et évite les déversements. L’élévation des lignes se fait par treuil électrique.

Système d’abreuvoirs : 5 lignes de tétines en acier inoxydable à haut débit, multidirectionnelles et avec des gobelets anti-goutte.

Éclairage LED : Quatre rangées d’ampoules LED basse consommation réglables de 0 à 100%. L’uniformité de l’éclairage est supérieure à 90%.

Traitement de l’eau : Pour le traitement idéal de l’eau on a été installé un panneau composé d’un extracteur, un distributeur de médicaments, une pompe à acide, une pompe à chlore et un compteur d’impulsions pour le contrôle de la consommation.

Installation électrique : Toute l’installation est canalisée et sectorisée de manière à ce que chaque système dispose de lignes indépendantes pour une intervention facile si nécessaire.

Contrôle de l’environnement : l’ordinateur est inséré dans le panneau électrique qui contient à son tour un synoptique permettant de visualiser le fonctionnement du bâtiment. Dès que nous entrons dans la salle technique, cet ordinateur met en marche tous les systèmes en fonction des besoins des animaux (en fonction de l’enregistrement des sondes de température intérieure et extérieure, de l’humidité, du CO2 et de l’ammoniac). Il contrôle également les entrées d’air avec un dépressiomètre, ainsi que les programmes de chauffage, de refroidissement et d’éclairage. Le contrôle peut être effectué à distance et nous fournit les statistiques de tout ce qui s’est passé dans l’installation.

Ventilation : le système combine 14 ventilateurs de 43000 m3/heure pour la ventilation type tunnel, y compris une porte isolée à fermer pendant la période de couvaison afin d’éviter les pertes de chaleur. Ventilation transversale comprenant huit ventilateurs de 22000 m3/heure d’un côté de l’installation. Sur le côté opposé, on peut voir 44 fenêtres en polyuréthane étanches et parfaitement isolées. Les fenêtres situées à l’extérieur du système de refroidissement sont équipées de capots coupe-vent.

Refroidissement : Système de tunnel composé de 8 modules indépendants de 4,8 x 2 m construits en acier inoxydable, chacun avec ses propres pompes et entrée d’eau, ce qui minimise les possibles problèmes pouvant d’une installation avec refroidissement dans un seul module avec une seule pompe de chaque côté. Le système Gandaria est unique sur le marché de la volaille. Les entrées du tunnel sont réalisées in situ avec un panneau sandwich et des bandes d’étanchéité en caoutchouc pour une étanchéité et une isolation totale. L’ouverture et la fermeture se font par système de rack.

Chauffage : Composé de 4 générateurs externes de gaz propane.

Groupe électrogène de sécurité : Un groupe automatique de 50 Kva a été installé, démarrant en cas de manque d’électricité, ce qui nous donne une totale tranquillité d’esprit en cas de panne, nous prévenant immédiatement au moyen d’une alarme téléphonique.