Belüftung und Getreidekühlung sind zwar beide sehr sichere Methoden, um die höchste Qualität des Getreides zu erhalten, können jedoch aufgrund der Sonneneinstrahlung nicht ausreichen, um die entsprechenden Temperaturbedingungen im Inneren des Silos aufrechtzuerhalten.

Die Klimabedingungen sollten analysiert werden, bevor entschieden wird, welches Silodämmsystem installiert werden soll. In heißen Klimazonen und abhängig von den Bedürfnissen des Getreidebesitzers kann es erforderlich sein, eine Silodämmung in Betracht zu ziehen. Bei einem Stahlsilo können drei Teile isoliert werden: Dach, Wandringe (Zylinder) und Trichter (im Falle von Trichtersilos).

Es ist auch zweckmäßig zu wissen, welche Maßnahmen ergriffen werden können, um die Verschlechterung des Getreides bei der Lagerung zu minimieren.

SO MINIMIEREN SIE DIE KORNABFÄLLUNG

Der Verderb von Getreide ist ein irreversibler und unvermeidlicher Prozess, der jedoch durch Ergreifen der erforderlichen Maßnahmen verzögert werden kann.

Die drei Hauptfaktoren für die Getreidelagerung (Hülsenfrüchte, Getreide, Ölsaaten) sind Feuchtigkeitsgehalt, Temperatur und Lagerdauer.

Ein besonderes Augenmerk auf diese drei Faktoren wird sicherlich perfekte Lagerbedingungen gewährleisten.

Wir werden uns auf die Faktoren konzentrieren, die mit der Temperatur zusammenhängen, um geeignete Maßnahmen zur Erhaltung der Getreidequalität zu treffen:

Die Temperatur ist ein sehr wichtiger Faktor, der die Getreidelagerung beeinflusst. Das Wachstum von Pilzen und chemische Veränderungen wie Oxidation nehmen mit der Temperatur zu. Darüber hinaus ist es wirklich wichtig, das Klima in den verschiedenen Regionen der Welt zu berücksichtigen. Die Erfahrung zeigt, dass in Metallbehältern gelagerte Körner unter heißen und feuchten tropischen Bedingungen schwitzen. Dieses Problem tritt auf, wenn an einem heißen Tag extrem hohe Temperaturen an der inneren Oberfläche des Metallsilos erreicht werden. Nachts führt die schnelle Abkühlung des Metalls zur Kondensation von Feuchtigkeit, wenn der Taupunkt erreicht ist.

Diesem Phänomen können Anbackungen und Verkohlungen in Metallsilos zugeschrieben werden. Durch die Installation geeigneter Lüftungs-, Kühl- und Isoliersysteme kann die erforderliche Temperatur aufrechterhalten und diese Probleme vermieden werden.

Dies sind einige Indikatoren, anhand derer wir mögliche Probleme mit den in Silos gelagerten Produkten erkennen können:

Heizung.

Erwärmung ist der häufigste Indikator für ein Problem in gelagerten Körnern. Hohe Korntemperaturen weisen normalerweise auf mikrobielle Aktivität oder Insektenaktivität hin. Wenn das Kontrollkästchen nicht aktiviert ist, kann dies aufgrund des Phänomens des Abbrennens des Stapels zu durch Hitze beschädigten oder verkohlten Körnern führen.

Aufgrund dieser Gefahr müssen Hot Spots gekühlt oder abgeleitet werden, bevor sie das kritische Niveau erreichen. Wenn beim Erhitzen der Körner keine Maßnahmen ergriffen werden, geht entweder das Produkt durch Verbrennen des Stapels (Verkohlung) verloren oder schlimmstenfalls geht die gesamte Anlage durch Feuer verloren.

Das Belüften von Körnern, wenn das Feuer bereits begonnen hat, verschlimmert die Situation. Ein Temperaturüberwachungssystem in Lagersilos ist unerlässlich. Die Bedeutung sofortiger Korrekturmaßnahmen zur Vermeidung von Erwärmung kann nicht genug betont werden.

Änderung der Farbe und des allgemeinen Erscheinungsbilds.

Verfärbte Körner weisen in der Regel auf eine minderwertige Qualität und einen niedrigeren Marktwert hin. Die Veränderung der Farbe ist normalerweise mit einem Befall der Schimmelpilze verbunden, der von einer mikrobiellen Atmung und anschließendem Erhitzen begleitet wird. Dieser Verschlechterungsprozess kann durch die regelmäßige Entnahme von Proben aus dem gelagerten Getreide im Rahmen eines integrierten Ansatzes zur Qualitätserhaltung festgestellt werden.

Sobald dies erkannt wurde, können geeignete Maßnahmen ergriffen werden, beispielsweise das Kühlen des Getreides entweder durch Belüftung oder durch Verwendung einer tragbaren Kühleinheit. Eine weitere Abhilfemaßnahme besteht darin, das Getreide in ein anderes Silo zu überführen, dabei vorhandene heiße Stellen zu brechen und das Getreide während des Förderprozesses abzukühlen.

Dies sollte jedoch nur als letzter Ausweg erfolgen, da dies kostspielig ist und den Prozentsatz an gebrochenen oder gespaltenen Körnern erhöht.

Muff und Geruchsneutralität.

Muffiger Geruch weist normalerweise auf ein fortgeschrittenes Stadium des Insekten- oder Schimmelbefalls hin und sollte sofort behandelt werden.

Wenn dies festgestellt wird, sollte Getreide belüftet werden, um den schlechten Geruch zu entfernen und das Material abzukühlen. Getreide sollte dann zum frühestmöglichen Zeitpunkt verwendet werden. Das Getreide sollte sofort begast werden, wenn Insekten vorhanden sind. Ein scharfer Geruch kann auf Ranzigwerden aufgrund chemischer Veränderungen in der Ölkomponente hindeuten.

Klumpen und Backen.

Klumpenbildung und Zusammenbacken deuten auf ein sehr fortgeschrittenes Stadium der Pilzinvasion in Getreide hin.

In Metallbehältern kommt es in der Regel zu Anbackungen an den Behälterwänden infolge von Schwitzen oder Feuchtigkeitskondensation an der Innenfläche der kalten Behälterwand. Die kondensierte Feuchtigkeit wird von den benachbarten Körnern absorbiert, was entweder zum Keimen oder zum Schimmelwachstum führt.

SILO-ISOLIERUNGSSYSTEME

Wenn ein Silo-Isolierungssystem erforderlich ist, ist es zweckmäßig, die verschiedenen Systeme zu analysieren, bevor entschieden wird, welches den Anforderungen des Getreides oder eines bestimmten Kunden am besten entspricht:

- Einzelblatt in Dach, Wandring und Kegel. Sprühbeschichtung / Keramikfarbe. Stahlsilo ist mit einer reflektierenden Beschichtung versehen, um Sonneneinstrahlung zu vermeiden und somit die Wärmeaufnahme zu reduzieren.

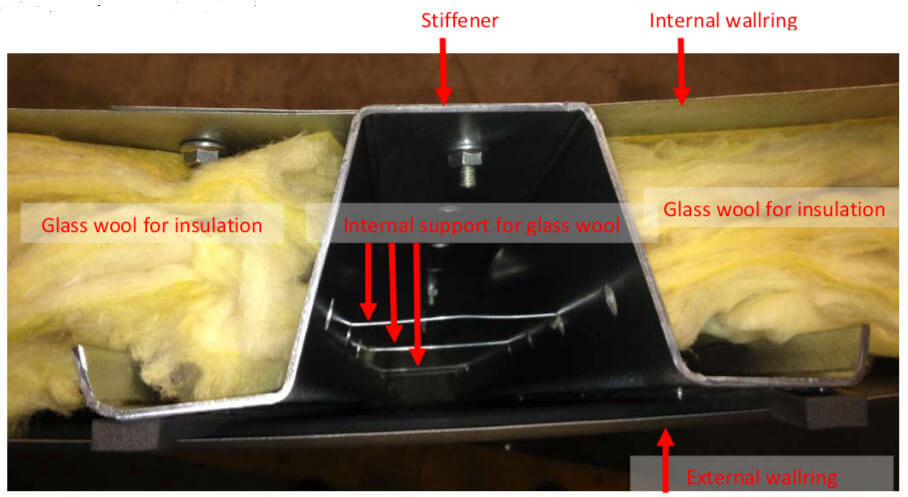

- Doppelblatt im Mauerring. Es kann in Mauerringe oder Kegel eingebaut werden (bei Trichtersilos).

- Doppelblech im Mauerring + Dämmstoff. Doppelblech mit einem inneren Isolationsmaterial. Polyurethanschaum, Steinwolle oder Glaswolle sind das am häufigsten verwendete Material.

- Einzelblatt + Doppeldach. Kombination aus erstem System und Doppelblech im Dach.

- Einzelblech + Doppeldach + Dämmstoff. Kombination aus erstem System und Doppelblech im Dach mit Innendämmstoff.

- Doppelblech + Doppeldach. Kombination des zweiten und vierten Systems.

- Doppelblech + Doppeldach mit Dämmstoff. Sechstes System einschließlich Innenisolationsmaterial nur auf dem Dach.

- Doppelblech mit Isoliermaterial + Doppeldach mit Isoliermaterial. Sechstes System mit Innenisolationsmaterial in Zylinder und Dach.

- Doppelblatt im Trichter. Das Gehäuse ist an den Füssen der Trichtersilos angebracht, um die Wärmeaufnahme zu verringern.